今年初め、シボレーは数十年にわたる予告を経て、ついにコルベットのエンジンをドライバーの後ろに搭載すると発表しました。しかし、さらに驚くべきは、ミッドシップエンジンの「C8」こと2020年型コルベット スティングレイの価格はわずか59,995ドルからという点です。競合車と比較すると、これは途方もなく低い数字です。

フォードは、厳選された購入者が極めて少ない、ごく少数のミッドエンジン・スーパースポーツカーを販売してきました。価格は50万ドルを超えています。ミッドエンジン・セグメントの伝統的な競合車であるフェラーリ、ランボルギーニ、マクラーレンは、25万ドル程度からモデルを販売しています。新興のアウディは10年ほど前からこのセグメントで競合しており、R8の価格は17万1000ドルからです。アキュラのNSXは15万9495ドルからです。

既存のモデルに比べて信じられないほど低価格で、アルミニウムを多用したミッドエンジン・スポーツカーを製造し、販売することが、一体どうしたら可能なのでしょうか?

さらに事態を複雑にしているのは、シボレーがこの課題を、同業他社とは全く異なる規模で解決しなければならなかったことです。フェラーリのようなメーカーは年間約5,000台の自動車を生産する程度です。昨年、シボレーはコルベットを4万台販売しました。新型コルベットは間違いなく人気車種となり、需要はさらに高まるでしょう。

「その量になると、さらに難しくなります」とコルベットの構造エンジニア、エド・モスは認める。これほどの大量生産で低価格を実現できる車を作るには、材料と工程を慎重に選定する必要があった。

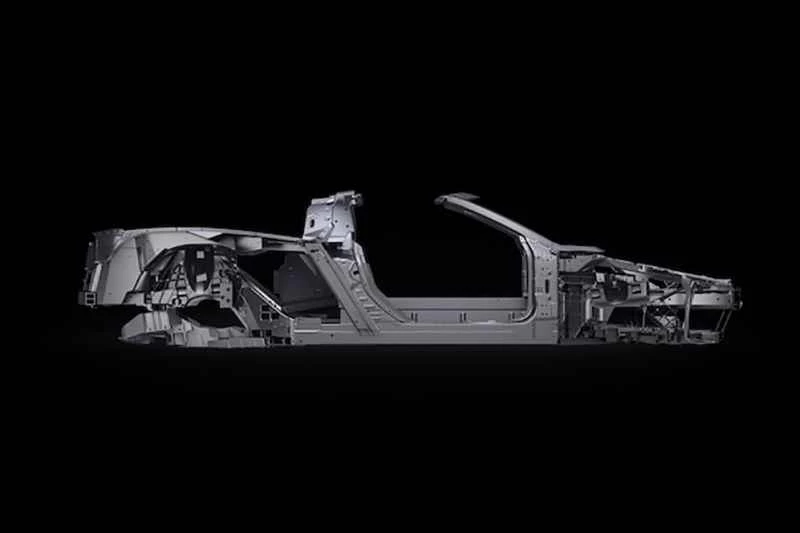

GMは2020年型コルベットにおいて、中央構造トンネルを特徴とするバックボーンシャシー構成を継承しました。しかし、エンジンはドライバーの背後に配置され、かつてのロータス・エスプリやデロリアンDMC12に似たレイアウトとなっています。

しかし、それらはスチール製の車だった。コルベットは、サスペンションマウントを支えるために、複雑な薄肉アルミ真空ダイカストをコーナー部に採用し、それらをティンカートイのようなアルミ押し出し材で接続し、「接着とネジ止め」で固定しているとモス氏は述べた。車のコーナー部には6つの大きな鋳物が、エンジンクレードルの半分にはさらに2つある。合計で、この車には20個の鋳物が使われている。

薄肉化技術により、C7コルベットに使用されている鋳造部品の厚みは5mmから6mmであるのに対し、2.5mmから3mmの薄さの部品を製造できます。この技術により、組立工程における寸法管理が均一になり、車両の均一性が確保されます。

アストンマーティンは、DB-9のような前世代のモデルでも、同様の「垂直・水平」シャシー設計を採用していました。基本的なレイアウトは、押し出し材の長さを変えることで、モデルに合わせて伸縮させることができました。

コルベットと同様に、アストンマーティンは組み立て時に部品を固定するために板金ネジを使用し、構造用接着剤としてエポキシ樹脂を使用しました。接合部の両側にアクセスできる場合は、技術者が部品をスポット溶接で固定する場合もあります。片側しかアクセスできない場合は、ネジの方が扱いやすいとモス氏は報告しています。

先代「C7」コルベットはアルミ製シャシーを採用していましたが、接着とネジ止めではなく、MIG(金属不活性ガス)溶接で接合されていました。接着の利点は、溶接部だけでなく、接合部全体にわたって強度が確保できることです。「C8には100メートル以上の接着剤が使用されています」とモス氏は指摘しました。

その結果、フロントガラスヘッダーとドア裏のフープの間にルーフ構造がないオープントップのシャシーが実現し、取り外し可能なルーフパネルの取り付けが容易になりました。さらに重要なのは、モス氏によると、この構造は、同セグメントの2つのオープントップ競合車と比較して、それぞれ25%と30%剛性が向上している点です。

「ねじり剛性を高める秘訣は、荷重をトンネルを通してショックタワーに戻すことですが、そこにエンジンがあると難しいのです」とモス氏は述べた。車体の中央の背骨、つまりトンネルは、フロントサスペンションからの荷重を車体後部へ伝え、そこでエンジンクレードルの鋳物からリアサスペンションマウントの鋳物へと荷重を伝達する。

そのため、トンネルは重要な連結部となります。トンネルは三面が開いたアルミ製の角筒で、底部が開いています。C8コルベットでは、シボレーはトンネルの底部にカーボンファイバー製のパネルを取り付けて密閉することで、強度を10%向上させています。

シボレーのエンジニアたちは、「Vette」のコストを抑えるため、トンネルクローズアウトパネルとリアバンパービームにカーボンファイバーを巧みに採用しました。エンジンとトランスミッションが車体後部に搭載されているため、後部にある他のコンポーネントの重量を最小限に抑えることが重要でした。それがリアバンパービームにカーボンファイバーを採用した理由だとモス氏は説明しました。

「当初はカーボン製の部品をもっと多用していましたが、コストに見合うだけの付加価値を付けられると考えたのが、それらだけです」と彼は語った。