人間と同じように、車も死ぬ。しかし、埋められることはない。アメリカの解体業者は、毎年約1,300万台の自動車をリサイクルしている。その旅は、廃車場から始まる。そこでは、巨大な機械が山積みの廃車体を再利用可能な金属片へと分解する。そして、廃車となった車は鋳造工場へと送られ、エンジンとして新たな命を吹き込まれる。その道のりはこうだ。

ミシガン州グランドラピッズにある20エーカーのパドノス・スクラップヤードには、廃車が5階建ての高さまで積み上げられている。それらはそこに長く放置されることはない。山の中身は毎日入れ替わるからだ。2台のクレーン(それぞれ最大55,000ポンドを吊り上げることができる)が、車の殻を爪一杯に積み上げ、ベルトコンベアに乗せ、廃棄処分へと向かう。

幅8フィート(約2.4メートル)のベルトコンベアの端から、ボロボロの車がシュレッダー(右の写真の蒸気の下に隠れている)へと滑り落ちていく。しかし、これはステープルズのような紙スライサーではない。14個のハンマーが組み合わさった粉砕機で、ハンマー1個あたりの重量は400~500ポンド(約180~230キログラム)あり、毎分500回転で回転する。ハンマーはエンジン、フレーム、パネルをあっという間にパルプ化し、金属のマルチにする。

大型トレーラーが金属を11マイル(約18キロメートル)離れた渦流工場まで運び、そこで長さ400フィート(約120メートル)のベルトと機械が廃棄物を選別します。「コディアック」と呼ばれるこの機械は、ステンレス鋼の塊を取り除きます。空港の探知機のように、センサーが金属が電磁場に及ぼす乱れを感知します。機械式のフリッパーが金属を流れから弾き出します。

フロントエンドローダーが回収したステンレスを、この写真のように高さ約9フィート(約2.7メートル)の山に積み上げます。工場が自動車の廃材をふるいにかけると、同じようにアルミニウムと銅の山ができます。ワイヤーは、プラスチックの被覆から貴重な金属を剥がすために、さらに別の処理工程が必要になります。

サギノー・メタル・キャスティングでは、GMはパドノスのようなスクラップ業者から回収された95%の再生アルミニウムをV6エンジン部品に加工しています。左に並べられた砂の城のような物体は、エンジンブロックのシリンダーを形成する金型の一部です。(そう、砂でできています。)ブロック全体を成形するには、19個の部品が必要です。

この炉は、鋳造所の灼熱の心臓部です。内部では、2つのガス燃料ジェットが金属を1,300度まで加熱します。1,000ポンド(約5.7メートル)ものアルミニウムの塊、いわゆる「ソウ」が、幅19フィート(約5.7メートル)の口の中に鎮座し、溶けた金属の熱い浴槽へと溶けていきます。ここから溶岩が加熱された通路を通って流れ落ち、鋳造されます。

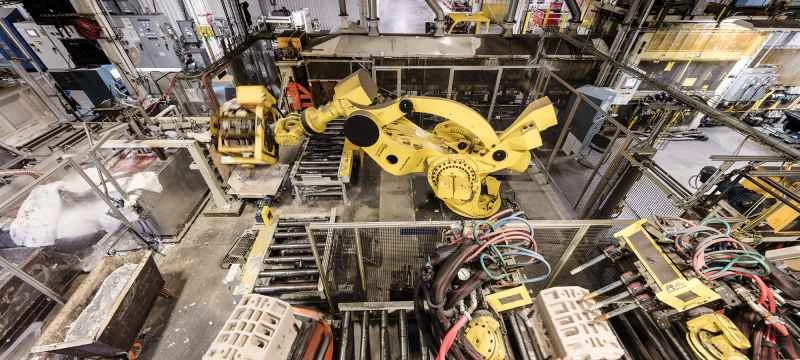

BFRをご紹介します。「B」は「big(大きい)」の「B」、「R」は「robot(ロボット)」の「F」の正体は分かりません。この装置は、工場内にある100台以上のロボットの中で最大のもので、1分間に1個のエンジンブロックを鋳造します。鋳型(手前)を持ち上げ、液体アルミニウムを充填し、コンベアに載せて地下室まで運び、そこで冷却します。

人間とロボットが1日に800個のブロックを生産している。サギノーから、それらと他の部品はデトロイト近郊の工場へと運ばれ、そこで技術者がピストンや燃料管理システムの取り付けなど、最終仕上げを行う。完成すれば、そのエンジンはキャデラック、シボレー、GMCといった車に動力を供給することになるだろう。そして、それらの車もいつかは廃れてしまうのだ。

この記事はもともと、Popular Science 誌の 2018 年夏号 Life/Death に掲載されました。