先週、ドイツの「刃物の街」ゾーリンゲンを訪れました。ここは何世紀にもわたってナイフや刀剣などが作られてきました。ビールを飲み、ソーセージをつまみながら、ツヴィリング・JA・ヘンケルスの工場を訪ねました。彼らの親切な招待を受け、半ロボット化されたナイフ製造ラインを見学しました。

原材料は、ナイフほどの厚さの鋼板が巻かれた巨大なスプールに巻き付けられて工場に運ばれます。鋼板は個々のナイフとなる素材へと切り出されます。スプールから素材が取り出されてから、反対側の端にある完成したナイフが出てくるまで、約3週間かかります。

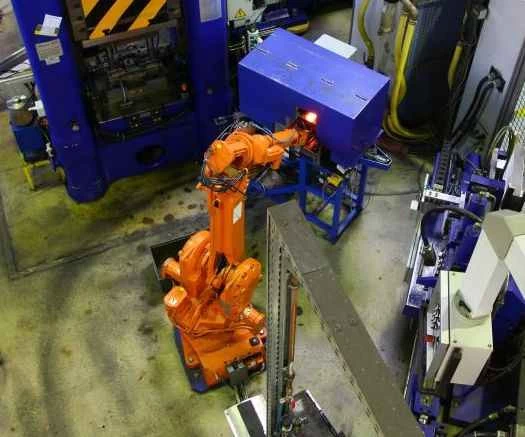

息を呑むような工場見学で、巨大なプレス機が、同社が秘密裏に配合したステンレス「特殊配合鋼」で作られたブランク材を切断し、積み重ねる様子を目にしました。ブランク材は別の建物に運ばれ、そこで工場にある90台以上の産業用ロボットアームの最初の1台がそれを扱います。

クラシックなデザインでは、ナイフの刃と柄の接合部(ボルスター)に厚みが増しています。これはまず、素材の中央を加熱し、両端をプレスすることで中央部分が膨らみ、幅が広がります。私の担当者によると、この工程は「アップセットフォージング」と呼ばれています。次に、ドロップフォージでボルスターを成形し、素材を素早く切り出して、最終的なナイフの大まかな形にします。

その後、冷却、過冷却、そして焼戻しという一連の工程を経て、耐食性と靭性を高めます。これはこの特殊鋼の利点の一つだと聞きました。加熱と冷却が非常に予測可能なため、工場では温度範囲ではなく、より正確な温度で加工できるのです。

焼き入れ後、熱によって刃に生じた歪みや反りは、熟練した職人によって叩き出されます。職人は、ナイフを 1 本ずつ手に取って目視し、平らにする必要のある部分を小さなハンマーで正確に叩いて平らにします。

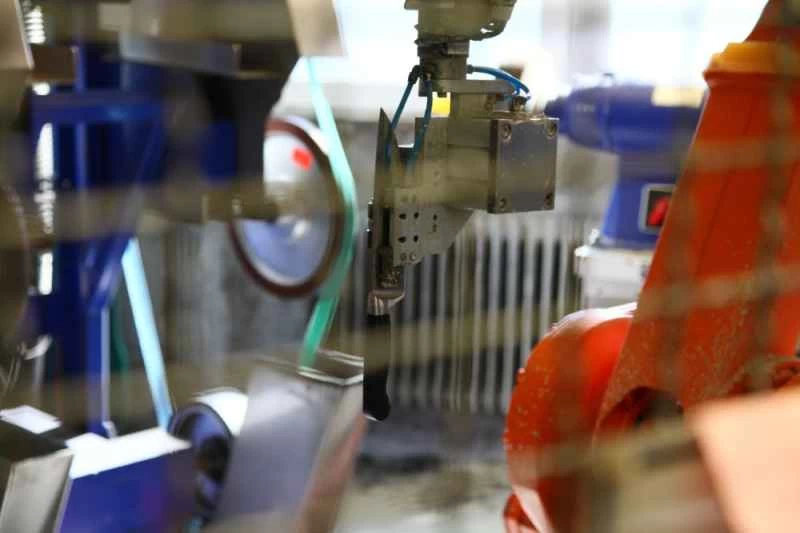

ナイフは別の一連のロボットの手に渡り、研削ホイールを使って厚めの素材を刃の先細りの輪郭に削り落とす。ただし、これはあくまでも大まかな作業で、細かい研磨や研ぎ、そしてハンドルの取り付けは工場の作業員に任される。作業員たちはふわふわのグレーのオーバーオールを着て、仕事が非常に上手で、何世代にもわたるナイフ職人の家系出身であることからくる自信を漂わせている。木製のハンドルはナイフの柄に接着され、リベットで固定される。プラスチック製のハンドルは、柄を加熱して既存のハンドルに差し込むだけで簡単に取り付けられる。ハンドルのエッジはロボットによって滑らかに仕上げられる。

最後にナイフは洗浄され、品質保証担当の女性たちの厳しい検査へと送られます。欠陥がなければ(欠陥の可能性を示す大きな写真集があります)、梱包され、誰かのキッチンへと送られます。

ナイフ作りの工程を段階的に説明した写真ギャラリーをご覧ください。